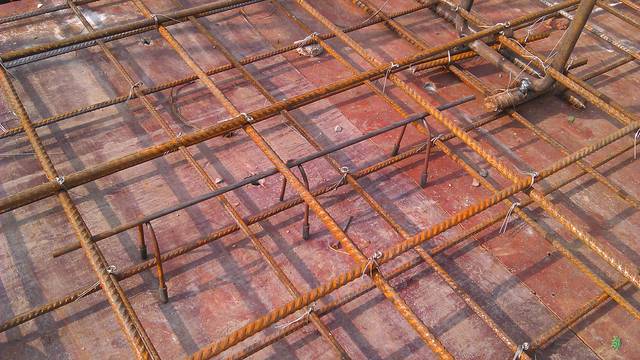

:在氧含量≤2%的惰性气体环境中,经过双轴撕碎机将带电电池破碎至20-40mm颗粒,

,功率提高50%,能耗下降30%,完全躲避传统放电工艺的安全危险与能耗丢失。

:装备氧含量在线%)、氮气吹扫设备(流量10-15m³/h)及负压抽气体系(-30至-50Pa),一旦氧含量超2%主动停机,保证全程安全。

:双轴撕碎机(刀轴直径180mm,电机功率37kW)与单轴撕碎机(刀轴转速120r/min,电机功率45kW)协同作业,完成电池外壳、电极、隔阂的开始解离,为后续高效分选奠定根底。

:在500℃左右的无氧环境中,经过热解炉(炉管原料2520不锈钢,长6m,内径500mm)完全分化电解液、隔阂及粘结剂,热解气经二次燃烧转化为热能。

:装备水冷套管结构(冷却水量5m³/h),将物料温度从500℃降至60℃以下,冷却功率≥90%,一起完成热能收回运用,能耗下降80%。

:全程氮气维护(流量20-25m³/h),防止金属氧化与有害化学气体生成,为后续分选供给纯洁物料。

:聚氨酯筛网(孔径1.2mm)将热解后物料初度别离,筛下物为掉落黑粉,筛上物进入后续工序,处理量2-2.5t/h。

:风量5000-8000m³/h,风速3-5m/s,运用密度差异将外壳沉降,铜铝箔进入破坏环节,完成轻重组分精准别离。

:破坏机(刀片原料SKD11,电机功率55kW)将铜铝箔破坏至3-5mm,研磨机(高铬铸铁磨盘,电机功率75kW)进一步细化至1mm以下,保证金属与粉料完全解离。

:304不锈钢筛面(1200×800mm),经过调理风力与筛面参数,完成铜铝高效别离,收回率高达97%以上。

:选用高温燃烧(850-1100℃)+急冷+布袋除尘+二级碱洗+活性炭吸附组合工艺,VOCs去除率95%,粉尘排放20mg/m³。

:60条滤袋(单条过滤面积2.5㎡),过滤风速1.2m/min,脉冲喷吹清灰,除尘功率≥99.5%,搜集的粉尘并入黑粉收回体系。

:1.5m³活性炭(碘值≥1000mg/g),空速1500-2000h⁻¹,吸附功率≥95%,1500Pa阻力报警换炭,保证尾气合格排放。

:在氮气维护下直接处理带电电池,防止传统放电过程的96小时耗时,功率提高30%-50%,完全消除短路、燃爆危险。

:14套负压体系保证粉尘不过逸,装备CE认证及ISO质量管理体系认证的安全防护设备,故障率下降40%。

:PLC体系实时监测温度、压力、流量等参数,反常时主动调整或停机,保证出产安全。

:富含锂、钴、镍、铁、磷,纯度高达99.75%,可直接作为电池正极资料前驱体,收回率≥98%。

:铜收回率≥99%,铝收回率≥98%,纯度≥99%,可进入金属锻炼或再生资料供应链。

:每处理1万吨电池,可收回锂600-800吨、钴100-150吨,削减原生矿藏挖掘60%-70%,资源运用率打破99%。

:1吨废旧三元电池可收回150kg镍、20kg钴、12kg锂,明显缓解我国钴、镍等资源对外依存度。

:每收回1万吨锂电池可削减4.2万吨CO₂排放,相当于栽培10万棵树,助力双碳方针完成。

:推进构建出产—运用—收回—再生的全生命周期闭环,下降产业链本钱20%-30%。